从天马微电子的官方微信平台上发布的信息显示,2019年2月26日,深天马A(SZ:000050)参加了一年一度的德国世界嵌入式展(Embedded World),此次展会的主题是“物联网、嵌入式软硬件、系统安全及显示未来趋势等”。

在此次展会上,天马带来了多款前瞻性产品,其中天马成功开发出的基于喷墨打印技术的403ppi、4.92英寸AMOLED产品(与广东聚华印刷显示技术有限公司共同开发)也进行了对外展示。从传回的图片尺寸来看,这是应该是一款针对手机开发的AMOLED显示屏。

天马表示作为一个新兴的显示技术,印刷显示技术的潜力是无限的,印刷AMOLED技术是一个重要的OLED制造技术。与传统的技术相比,印刷技术的优点是材料利用率高,工艺简单,成本降低。随着该技术的不停革新和发展,天马进一步向更高分辨率的AMOLED进行冲击,印刷显示技术可用的终端应用场景也将呈现多样化。

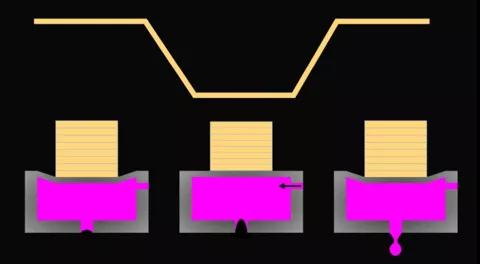

广东聚华的印刷显示技术平台采用的是喷墨打印技术,采用的是一种被称为“填充-开火”的喷射过程,喷射工作过程中,压电陶瓷材料PZT(压电陶瓷材料)在施加电压时发生变形,改变墨室的体积,导致墨室内的油墨移动,最终喷射出去。

PZT喷墨打印示意图

行业为什么要研发印刷显示制程?

传统的手机AMOLED显示屏,在制作过程中,一般采用半导体镀膜的方式生产,受限于镀膜制程工艺的限制,生产流程和生产时间都相对比较长,因此生产效率和制作成本,都成为AMOLED显示屏快速普及的拦路虎。

以传统的半导体镀膜方式生产LTPS AMOLED显示屏,一般在LTPS驱动背板部分,就需要14道工序,在OLED的发光层蒸镀制程上,也需要9~12道工序,总共加起来超过20多道工序。

对于产品生产来说,工序越多,就说明产品的消耗的材料越多,产品的直通良率越低,产品的生产效率也更低,所以生产成本容易造成居高不下。

这也是为什么背板制作需要10几道工序的LTPS LCD产品,会比只有背板制作需要5~6道工序的a-Si LCD产品贵上几倍,而背板制作需要20几道工序的LTPS AMOLED产品,又比背板制作需要10几道工序的LTPS LCD产品贵出几倍的原因。

而印刷显示工艺,不但可以把背板制程中的部分工序实现使用材料更少,生产工序减半甚至更少,而且印刷工艺在某些部分的生产时间,也大大缩短。同样,在OLED发光层的制作过程中,除了可以得到与背板印刷制程一样的优势外,印刷工艺的选择性加工相比镀膜工艺全幅面加工来,对于材料成本更加昂贵的OLED发光材料节省,也是成本下降的一大优势所在。

实际上,印刷显示技术的突破,不仅可以让AMOLED显示屏的成本能够降下来,从李星在产业界了解到的消息显示,如果印刷显示技术真正得到了突破,采用印刷工艺的背板制造技术,同样能让LTPS LCD显示屏的成本也给降下来。所以,显示产业界对于研发印刷显示技术,一直抱有极大的热忱。

中国国内印刷显示技术并不落后

早期在印刷OLED方面的研究主要由日本的凸版印刷和精工爱普生主导,两家也申请了大量的专利。后来OLED制造产业主要由韩国三星和LG主导,相关的印刷OLED技术积累与专利申请,也变成了以三星和LG为主。随着中国国内面板企业在全球市场上的份量越来越重,近年来中国专利申请人在印刷OLED上的进步十分明显。可以说,中国国内在印刷显示技术的研究上,并不落后于全球市场。

除了包括从事OLED行业多年的天马微电子,以及近些年在OLED领域投入颇多的京东方和华星光电等在印刷OLED方面都展现出了较强的实力外,在高校方面,清华大学和华南理工高分子光电材料与器件研究所等,在印刷OLED技术相关的材料与工艺研究上,都已经相对成熟。

此前华南理工高分子光电材料与器件研究所所长,中国科学院院士曹镛先生就曾对媒体表示,华南理工高分子光电材料与器件研究所目前已经可以实现从氧化物TFT线路、RGB发光材料等核心功能层的制作,包括材料配方的研制、印刷设备参数、制作工艺流程、系统集成等,基本上已经得到了验证。

其中在系统集成部分,曹镛先生带领的团队研发出的印刷式氧化物TFT背板工程,不但能应用在印刷式OLED显示器件上,还能广泛应用在LCD、Micro LED、电子纸等平板显示器件上,打造出了中国印刷显示技术的核心竞争力。

另外,为了解决分辨率问题,华南理工高分子光电材料与器件研究所在曹镛先生的带领下,正在攻克静电打印OLED器件技术和发光器件电化学聚合技术。曹镛先生表示难题攻克后,印刷式OELD技术将往前更进一步,彻底避免开现在喷墨式打印OLED量产过程中所遇到的一系列问题,也为印刷式OELD技术产业化铺平道路。

多家面板企业布局印刷OELD技术

实际上,全面的大型面板企业一直都在试图攻克印刷显示技术,几乎所有的面板厂,都会在各个场合,选择性的展示自己在印刷显示产品上的技术与工艺突破结果。

而且随着4K、8K高清显示技术的推进,面板行业再次进了一个新的周期。为了应对更大尺寸、更高分辨率的显示产品市场需要,全球主要的面板企业,都对新规划的产线,布局了印刷显示工艺部分。

其中三星表示希望能未来能通过印刷工艺,实现其QD-OLED大尺寸显示屏的量产,目前已经着手改造其8.5代,进行内部的技术验证。

LG则希望能通过印刷工艺,实现目前的W+RGB大尺寸OELD显示面板的量产,进一步降低生产成本,提高产能。

中国国内的面板企业里,深天马、华星光电、京东方等都与广东聚华在一起进行合,希望能够打造出一个中国自己的印刷显示技术平台出来。而在规划的超高世代产线上,京东方和华星光电的公告内容显示,各自至少有一条产线预留了未来接入印刷显示平台的部分。