我们正处在一个不断进步和突破的时代,眼下人们习惯使用的手机、笔记本电脑、电视等大多采用基于薄膜晶体管驱动的液晶显示器(TFT-LCD)。针对TFT技术,金属氧化物TFT已经吸引了国内外众多面板制造商的关注,并有望“走出”实验室“迈向”市场。金属氧化物 TFT具有迁移率高,亚阈值陡,关态泄漏电流低,以及制备工艺灵活等优点。

传统TFT镀膜工艺通常采用以溅射为代表的物理气相淀积(PVD)法和等离子体化学气相淀积(PECVD)法,这些技术需要在高真空下进行,具有高成本、高污染、高能耗的缺点。另一方面,基于光刻技术的传统微加工工艺虽能提供非常精细的图形加工能力,但是,设备成本非常高,耗材严重,且套刻偏差不利于实现柔性TFT的制备。因此,无掩膜和非真空工艺已成为人们积极开展的研究方向。

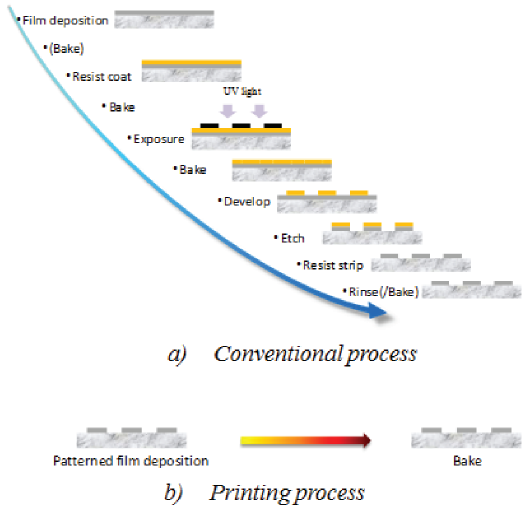

图1 (a)印刷技术和(b)传统光刻技术的比较

那么是否存在这样的加工技术,它能够结合非真空工艺实现低成本,用材少的目标。随着人们对TFT制造技术的不断探索,印刷电子技术应运而生。顾名思义,印刷电子技术是将电子材料配成流动性的墨水,像印刷报纸那样采用印刷的方法大批量地制备各种电子元器件, 这无疑要比传统的方法经济得多。图1将印刷技术与传统光刻技术进行了比较。从图中可以看到,印刷技术采用按需滴液的方式,直接形成图形化的薄膜,这种加成法的工艺与减成法的光刻技术相比,在节省材料的同时能够大大简化工艺步骤,减少污染,降低成本。其中,针对金属氧化物TFT而言,用于在衬底上形成氧化物半导体薄膜的墨水可分为两大类,分别是溶胶-凝胶(sol-gel)型墨水和纳米颗粒型墨水。前者通常是将金属盐作为前体溶解在溶剂中得到,后者通常是金属氧化物纳米颗粒在一定条件下均匀分散于溶剂中形成。采用溶胶-凝胶型墨水形成薄膜时,金属盐溶液需要进行缩合化学反应,并经过干燥、烧结固化形成金属氧化物半导体薄膜。纳米颗粒型墨水的成膜过程也需要通过高温使有机溶剂等杂质充分挥发去除,但与溶胶-凝胶相比,纳米颗粒可以在相对较低的温度进行烧结,具有低温制备的潜力,且纳米颗粒型墨水比较稳定。但是其弊端在于形成的薄膜比较粗糙,纳米颗粒间的孔隙和有机残留物阻碍电子传输,导致薄膜具有较低的迁移率和较高的电阻。需要说明的是,墨水就是可印刷的溶液,而这种由溶液经过固化成膜的方法通常被称为溶液法。与溅射的氧化物半导体薄膜相比,采用非真空溶液法制备氧化物半导体薄膜除了低成本的优势,还能简单方便地调整各个溶液的配比,从而更加灵活地改变金属氧化物中各元素所占的百分比。但是,溶液法制备氧化物TFT尚不成熟,器件的性能有待进一步提高。

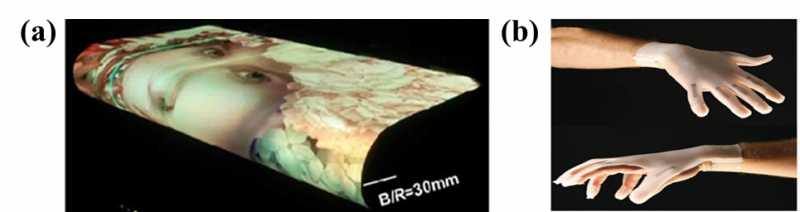

图2(a)柔性显示屏(b)可穿戴手套示意图

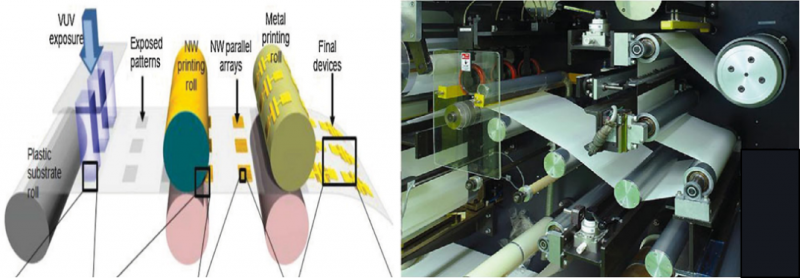

此外,随着显示技术的蓬勃发展,消费者对于有创造力的产品设计元素越来越看重,柔性显示能够打破目前显示屏平整单一的外观,如图2(a)所示,其可弯曲的特性将给生产商带来更多设计的灵感,从而出现更多的新产品,比如更加贴合手腕的智能手环,更加轻薄的可穿戴设备,如图2(b)所示,给人们的佩戴带来更加轻便的体验,外观更加时尚的智能手机等。与卷对卷工艺(Roll to Roll)无缝对接的印刷技术在柔性显示方面具有得天独厚的优势,因此,印刷技术的应用前景广阔,有望在制造柔性电子器件方面大放异彩,促进柔性显示的发展。图3给出了采用柔性衬底的卷对卷工艺示意图。

图3 卷对卷工艺示意图[3]

虽然基于溶液法的印刷技术具有直接图形化,节省材料,和非真空等许多优点,很有希望取代传统的镀膜工艺(PVD、PECVD等)和光刻工艺, 摆脱昂贵复杂的真空技术。但相较于光刻工艺,当前的印刷工艺所能做到的最小线宽在微米量级,暂无法实现亚微米级的精细图形加工能力。需要克服的技术难点包括:墨滴成膜形态的控制,墨水的选择,套印精度和图案的均匀性等。此外,在未来研究工作中需要关注的重点还包括:开发更加先进的印刷设备,从而保证墨滴在大面积衬底上能够稳定喷涂;针对采用柔性衬底的连续卷对卷印刷工艺研制出更加合适的喷头。相较于在高真空下沉积的薄膜,溶液法制备的薄膜通常不够致密均匀,且制备过程需要经过高温或者长时间的退火。目前,溶液法制备氧化物TFT尚处于实验室研究阶段,人们致力于降低处理温度、缩短退火时间,寻找P型沟道材料等。因此,印刷技术在未来显示中得到广泛应用还有很长一段时间,在此期间,该技术仍须面临诸多挑战。

编注语: