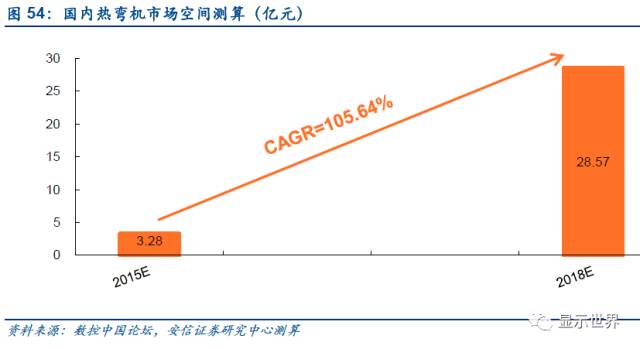

触控面板占手机硬件成本较高,以iPhone6s Plus为例,根据TechInsights的分析数据,iPhone6s Plus的硬件总成本在245美元币左右,约占售价的33%,其中机身占硬件成本比重17.35%,在硬件成本排名第2,仅次于应用处理器。

1.触控面板的前世、今生和未来

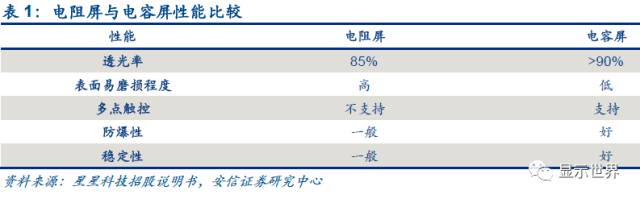

触控面板起源于20世纪60年代,是美国军方为军事用途而研制,经过五十多年的发展,触摸屏现已得到广泛的应用,但2000年后才真正进入成熟期,在2007年以前主要以电阻屏为主。随着苹果公司于2007年推出搭载电容屏的第一款iPhone,正式拉开了智能手机电容屏时代的序幕。相比于电阻屏,电容屏支持多点触控的操作方式,在灵敏度、透光率等方面也更具优势,目前在3C领域中已经基本取代电阻屏,成为智能手机、平板电脑等3C产品的标准配置,而电阻屏的市场目前主要集中在工控面板、车载触摸屏等领域。

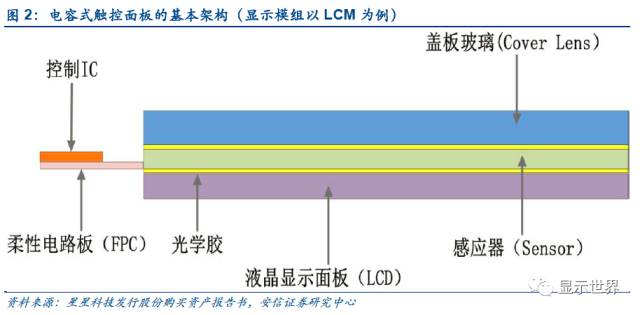

电容式触控面板主要由触控模组(Touch Panel Module)和显示模组(Display Module)组成,其中触控模组包含盖板玻璃(Cover Lens)、触控感应器(Touch Sensor)、控制IC(分为触控IC和显示IC两类)三部分;而显示模组有两类:第一类是当前最主流的LCM(即将液晶显示器LCD和背光源贴合在一起形成的显示模组);第二类是OLED(Organic Light Emitting Diode,有机发光二极管),目前正在手机领域快速取代LCM。

为了能够更加清晰的描绘行业变化趋势,我们将在下文中依次对显示模组、触控感应器以及盖板玻璃等核心零组件按先下游后上游的顺序进行逐一梳理。

2.显示模组:从LCM走向OLED

2.1.TFT-LCD市占率超90%,OLED拐点到来产业化进程提速

按照成像原理的不同,显示面板可以分为阴极射线管显示器(CRT)与平板显示器(FPD)两类。按照显示媒质和工作原理的不同,平板显示器可进一步分为电致发光显示(ELD)、场发射显示(FED)、等离子显示(PDP)、液晶显示(LCD)、有机电致发光显示(OLED)五类,其中液晶显示又可分为TN-LCD、STN-LCD、DSTN-LCD、TFT-LCD四种。

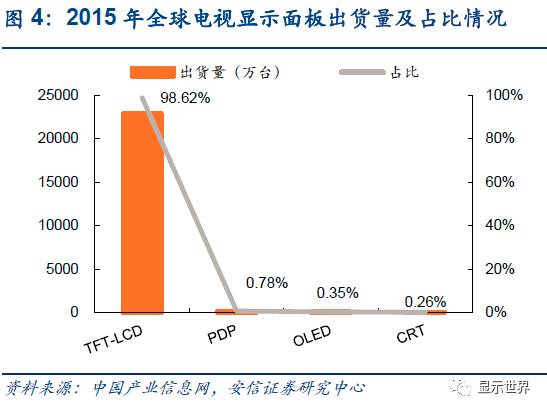

TFT-LCD主导显示面板市场已有超过15年的历史。以手机(对应小尺寸面板)和电视(对应大尺寸面板)显示面板为例:据全球工业数据与分析机构IHS统计,2014年全球手机中约有90%使用TFT-LCD显示面板,OLED面板的渗透率仅约10%;据中国产业信息网统计,2015年全球电视中约有98%以上使用TFT-LCD显示面板,OLED面板的占有率不足0.5%。

OLED技术发展于20世纪80年代,商业化应用则始于21世纪。OLED相比于TFT-LCD技术优势明显已毋庸置疑,但一直没能实现产业化的核心原因在于制备工艺不够完善,良率过低,生产成本难以控制。根据全球工业数据与分析机构IHS数据显示,在2016年的一季度,5英寸分辨率为1080p的AMOLED显示面板的生产成本已经降低到14.30美元左右,而同样规格的LTPS-TFT-LCD面板的成本则是14.60美元。

由于TFT-LCD工艺已经十分成熟,成本再度下降的空间十分有限,而未来随着技术的不断进步以及OLED上量后的规模化效应,未来OLED面板的生产成本还将进一步下降,近年来得益于三星对OLED的持续投入和研发,近两年来OLED以往存在的颗粒感重、色彩不真实、寿命偏低等缺点已经渐渐得到完善,采用OLED屏幕的手机已经明显增多,目前三星的中端手机也已经开始搭载OLED面板。

除三星外,全球3C龙头苹果公司也将在2017年大概率采用OLED面板。据日本“日经亚洲评论”2016年10月30日报道,夏普总裁兼首席执行官泰俊武向台湾大同大学的学生表示,苹果正在从LCD显示屏转向OLED显示屏;此外据国外媒体AppleInsider于2016年11月10日的报道,摩根大通分析师发现苹果公司向美国证券委员会递交的文件中OLED的订单量大幅度提升,涉及的采购金额规模则高达40亿美元。苹果的这批订单主要与OLED触控屏幕有关,极有可能是向三星订购OLED面板。

我们认为,2017年作为iPhone的十周年纪念日,iPhone8采用OLED面板的可能性很大。作为引领3C产业趋势变革的龙头企业,此次苹果公司采用OLED面板无疑是对OLED技术的认可,有望成为显示面板历史的一座里程碑,我们认为,OLED的产业化进程将在苹果公司的带动下进一步加速。目前OLED产业化的拐点已经出现,OLED对LCM的大规模替代浪潮即将开启。

2.2.手机OLED面板竞争格局:三星市占率97.7%,全球面板厂商积极扩充产线

OLED产业趋势愈加明确,2016年以来无论是国内还是国外都有不少企业用大把的资金投向了OLED,以期在OLED市场争夺一席地位。目前投资热潮仍在升温,目前整个OLED产业形成了“日韩企业引导、台企随后、国内企业追赶”重蹈LCD之路的局面,总体而言,目前国内还是聚集在中小尺寸产线,但是在产能上还是与三星差距悬殊,而大尺寸的OLED面板技术,国内企业尚未攻克。

三星自2007年起便开始量产OLED,并在其3C产品中搭载OLED面板。据IHS统计,截止至2016年第一季度,全球OLED面板出货量达到9081万片,其中三星出货量8735万片,市场份额97.7%,而排在第二、三位置的LG和友达光电与三星差距悬殊,两者的市占率分别为0.9%和0.7%。三星在OLED面板的产能优势据估计至少会持续3年。

目前来看,国内面板厂商的OLED产能则更小。截止至2016/10/31,国内光电龙头京东方的OLED产能仅为0.4万片/月,深天马、华星光电等龙头企业的产能也较小,但自2016年其国内已开始积极扩充OLED面板的产能,具体数据见下表。

根据上表,按京东方465亿元投资额对应4.8万片OLED面板的月产能,假设国内面板商均按期达成预期计划,则可以大致测算出国内OLED面板产能的达产情况。其中京东方有望在2019年产能达到10万片/月,而全国OLED产能有望达到30万片/月,较2015年2.9万片/月的产能CAGR达到约79.34%,具体数据见下表。

2.3.OLED的世界很大

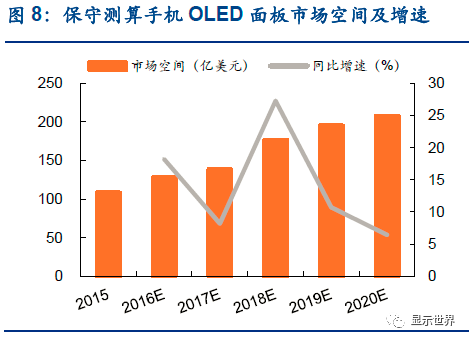

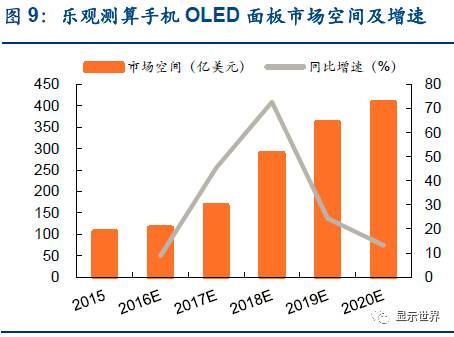

2.3.1.保守(乐观)预计2020年手机OLED屏市场空间208亿美元(408亿美元),五年CAGR为13.93%(30.42%)

对于OLED的市场空间,目前市场上较为主流的两家权威机构IHSMarkit和UBIResearch分别给出了预测结果,基于对OLED发展预期的不同,IHSMarkit的预测较为保守,UBIResearch的预测较为乐观。对于手机OLED面板出货量的预测差异如下表。

根据上表,2015年全球手机OLED面板的市场空间约为105亿美元左右,如果再分别按照保守预测和乐观预测,可以得到2020年全球手机OLED面板的市场空间分别达到207.64亿美元和408.18亿美元,5年间的CAGR分别为13.93%和30.42%。由于iPhone8将大概率采用OLED面板,整个智能手机的显示面板市场也有可能因此而发生实质性的变化,因此我们更倾向于UBIResearch的乐观测算结果。

资料来源:IHS,安信证券研究中心

资料来源:UBI,安信证券研究中心

2.3.2.保守(乐观)预计2020年OLED面板总市场空间285亿美元(670亿美元),五年CAGR为17.63%(39.60%)

对于OLED面板的整体市场空间,IHSMarkit按搭载对象的不同,分别对每一类搭载对象进行了单价和出货量的预测,具体见下面两张表。

根据表6和表7预测,2015年全球OLED面板总市场空间约为126亿美元左右,到2020年市场空间预计将达到285亿美元左右,5年间CAGR约17.63%。而UBIResearcch给出的预测更为乐观,UBIResearcch预计OLED面板的市场规模在2016至2020年间将保持46%的复合年增长率,至2020年市场空间达到670亿美元。

此外,据DigitimesResearch预测,鉴于OLED在手机中的渗透率不断提升,预计OLED面板渗透率将由2017年的17.7%提升至2021年的40.9%,而2016年起全球中小尺寸TFT-LCD出货量将逐年下滑,2017——2021年CAGR将为-6.1%。

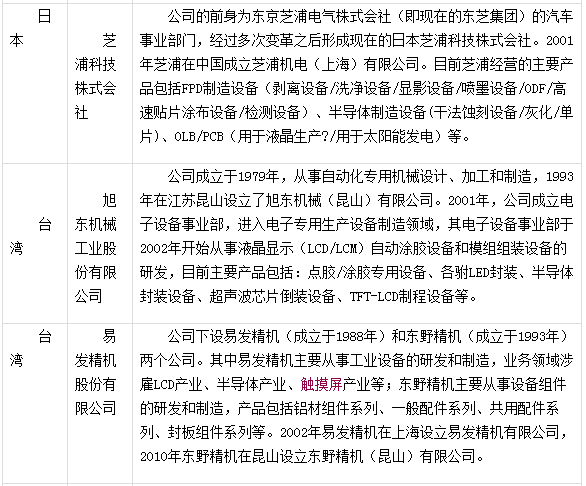

2.4.预计2016-2020年OLED全球(中国)设备市场空间350亿美元(119亿美元)

下游终端需求旺盛将推动上游设备景气向上,我们认为,在OLED下游市场跨越式增长初期,上游核心设备其实是投资的核心,其弹性将大大超过材料市场和下游终端市场的弹性。

据UBIresearch预计,2016-2020年全球AMOLED设备市场空间共350亿美元,其中基板类241亿美元(对应后文中的背板段制程)、蒸镀类60亿美元(对应后文中的前板段制程)、模组封装类41亿美元(投资机会主要模组封装类设备市场,后文中有阐述);同一期间,预计国内设备市场空间119亿美元。

2.5.OLED面板是如何炼成的

2.5.1.OLED面板的基本架构及分类

OLED基本架构是由ITO(氧化铟锡)与电力的正极相连,再加上一个金属阴极,包成如三明治的结构。整个架构层中包括了:空穴传输层、发光层和电子传输层。OLED具备自发光功能,而LCD自身不发光,需要背光源支持,即光源来自显示面板下方。LCD与背光源共同构成LCM,其中LCD一般采用多层级结构,主要由偏光片、玻璃基板、彩色滤光片、透明电极、TFT、液晶等面板材料组成,而背光源主要由光源、导光板、光学用模片、结构件等组成。

按照驱动方式分类,OLED可以分为AMOLED(ActiveMatrixOLED,主动矩阵OLED,或称有源矩阵OLED)和PMOLED(PassiveMatrixOLED,被动矩阵OLED,或称无源矩阵OLED)。其中PMOLED单纯的以阴阳极构成矩阵状,以扫描方式点亮阵列中的像素,每个像素都是操作在脉冲模式下,为瞬间高亮度发光,优点是工艺简单、成本较低,缺点是不适合应用在大尺寸与高分辨率面板上,不符合发展趋势;AMOLED则是采用独立的TFT去控制每个像素,每个像素皆可以连续且独立发光,优点是驱动电压低,发光组件寿命长,缺点是工艺复杂,成本不易控制。AMOLED占据了OLED市场的绝大部分份额,代表着主流的发展方向,目前市场上所说的OLED产品一般默认是AMOLED。

2.5.2.背板段:LTPS-TFT制作要求高于LCD,国产设备尚待突破

由于AMOLED占据了OLED绝大部分市场份额,因此我们主要阐述AMOLED的制作工艺。无论是AMOLED还是TFT-LCD,其制作过程的第一步是背板段工艺,即制作TFT基板。由于OLED属于电流驱动器件,对电流的稳定性要求很高,而电流的稳定性又与电子的迁移率有关,因此LTPS是适合做OLED用TFT的最佳半导体薄膜,一般来说AMOLED均采用LTPS基板搭载TFT。而LCD中由于成本及工艺的原因,采用a-Si的最多(参见图14)。

值得注意的是,TFT指薄膜晶体管,在LCD中起驱动开关的作用,通过TFT开关控制液晶的电压大小,进而控制液晶分子的旋转角度,通过遮光和透光来达到显示的目的;在OLED中同样起开关的作用,通过TFT开关控制电流大小进而控制发光亮度。LCD和OLED在制备TFT阵列中的不同点:1)OLED对TFT需求数量较多,LCD中一个像素只需要一个TFT,而OLED中至少需要4个TFT;2)OLED对TFT的制备工艺要求极高,同样是TFT,OLED中的TFT良率要远低于LCD中的TFT。

背板段工艺主要通过成膜,曝光,蚀刻叠加不同图形不同材质的膜层以形成LTPS,技术难点在于微米级的工艺精细度以及对于电性指标的极高均一度要求,具体流程见下图。背板段流程中涉及的设备有:光刻机、湿刻机、干刻机、ICP-干刻机、PVD、CVD、TEOSCVD、HF清洗机、激光晶化机、离子注入机、快速热退火机等。

由于AMOLED在前板段的制程与LTPS-TFT-LCD类似,虽然LCD的工艺已经非常成熟,但国内在LTPS-TFT的生产设备上还较为薄弱,关键设备基本依赖于进口,投资机会较少。

2.5.3.前板段:蒸镀机是核心设备,日企垄断供给

前板段制程是整个AMOLED工艺中的最重要的环节。具体流程为:对LTPS-TFT基板进行不同方式的清洗、干燥之后,送入氮气环境中进行降温,并反转基板,使膜面朝下。对于处理后的基板,送入5x10—5Mpa的真空室内进行各功能层、发光层的蒸镀。蒸镀之后对AMOLED进行功能性和外观性的检测以及偏光片的贴附,最后进入模组段制程。前板段涉及到的主要设备有:基板转移设备、基板清洗设备、蒸镀机、张紧机、老化机、固化机等设备。

与盖板玻璃核心工艺在于“雕”字类似,AMOLED制备工艺的核心在于“蒸”字,也即AMOLED的像素点全部都是蒸镀到LTPS上的。所谓蒸镀,就是真空中通过电流加热,电子束轰击加热和激光加热等方法,使被蒸材料蒸发成原子或分子,它们随即以较大的自由程作直线运动,碰撞基片表面而凝结,进而形成薄膜。可以说,蒸镀是OLED制造工艺的精华部分,而且不仅是发光材料,金属电极等等之类也是蒸镀上去的。

蒸镀工艺难度极高,需要专用的蒸镀机才能够完成。目前业界公认日本Canon旗下子公司Tokki的技术能力最佳,全球范围内拥有大规模量产实际业绩的蒸镀设备也仅有日本Tokki一家,实际上Tokki基本垄断了全球蒸镀机的供应。Tokki公司于1986年由三家公司合并成立,于1993年研制出中小尺寸蒸镀机,1996年研发出用于量产的蒸镀机,2007年被Canon公司收购。

由于Tokki在研发蒸镀机上已有约30年的积累,因此技术壁垒很高,一般企业很难在短时间内赶上。市场调研公司iSuppli表示,由于害怕失去制造优势,日本OLED产业迄今为止一直不愿意共享制造技术,进而导致:1)OLED工艺标准化程度较低,没有得到优化,需要经常改变;2)蒸镀机价格极贵;3)蒸镀机产能严重不足,供给远小于需求。据中国电子报报道:Tokki直到2017年产能的90%已经被三星签约,导致其余面板厂商一“机”难求,形成“僧多肉少”的局面。例如前有京东方与Tokki苦谈许久而未获得明确答复,后有信利斥资519亿韩元采购SFA的蒸镀设备,合作双方均无大量的OLED生产实绩,后续设备调试和良率爬坡期有多长均需观望。

尽管前板段是整个AMOLED制程中的核心,蒸镀机又是前板段中的核心设备,但由于国内企业在OLED设备方面起步较晚,目前在该领域的投资机会还较少。

2.5.4.模组段:国内设备企业大有可为,建议关注智云股份、联得装备、正业科技

对制作好的AMOLED面板进行模组装配是产品面向应用的最后一道工序,也是检测面板品质的最后一道环节。AMOLED模组段和LCM模组段相似,但由于LCD需要与背光源进行组装,且LCD需要贴合彩色滤光片而AMOLED不需要等,总体来看在模组段的工序上AMOLED要比LCM简单。基本流程为:首先对面板进行切割、裂片、清洗和干燥,然后再进行面板的ACF贴附,接着做COG、FOG、TAB的绑定,经模组电测之后,涂保护胶并固化,最后完成外引线和驱动板装配,进行包装入库。其中涉及到的设备主要有:清洗机、板材切合机、粒子检测机、偏光片贴合机、ACF贴附机(贴附异向导电胶膜的机器)、COG邦定机(绑定控制IC的机器)、FOG邦定机(绑定FPC的机器)、OLB邦定机(绑定外引脚TAB的机器)、老化测试机、AOI自动检测机等等。

目前国内在模组段设备已经取得了较大的突破,在部分环节已经可以完全实现进口替代。我们判断,AMOLED在模组段的工艺与LCM相似甚至更为简单,在目前技术已经比较成熟的环境下,具备优质客户资源的企业更容易获得先发优势。

表11:国内外主要模组段设备相关企业

智云股份:2015年公司收购鑫三力,随后在母公司支持下,鑫三利向OLED设备加大研发投入力度。鑫三力下游客户包括京东方、欧菲光等国内主流面板企业。鑫三力模组组装业务占公司总业务比重最大,近年持续维持高毛利水平(2015年50%、2016年上半年63%),其产品在内资LCM模组组装设备领域最为主流。后续随着下游客户向OLED扩张产能,公司凭借LCM设备带来的客户粘性,有望将OLED设备导入至下游客户,业绩大概率继续维持高速增长。同时公司凭借优秀的技术水平也有望切入到国际一流客户供应体系中。

联得装备:公司目前主要下游合作伙伴包括苹果、三星、富士康、华为、中兴等客户,已经研发出应用于OLED产品模组及贴合段生产加工设备,并已经为客户供货。苹果最快于2017年释放OLED产量,联得装备届时有望获得很好的业绩弹性。

正业科技:公司子公司集银科技目前客户主要是JDI和欧姆龙。苹果公司将采购26亿美元三星的AMOLED显示面板事件成为OLED面板扩产催化剂,JDI预计2018年投产OLED面板产能,并有望在2019年前成为苹果的供应商,驱动集银科技OLED设备放量。

3.触控感应器:Out-Cell,In-CellorOn-Cell?

3.1.TFT-LCD时代:Out-Cell、In-Cell、On-Cell三分天下

触控感应器是电容式触摸屏的重要电子元件,触控感应器接收触碰信号后,将其转换为电信号并经FPC传输至触控IC进行运算分析,从而得到触碰点的坐标信号。目前电容式触摸屏的感应器技术架构主要分为Out-Cell、In-Cell和On-Cell三种类型,其中Out-Cell由可分为G+G、G+F和OGS三种技术,几类技术的主要差别在于ITO(氧化铟锡)镀层载体和层数的不同以及触控感应器所在位置的不同,具体见下表。

TFT-LCD时代,Out-Cell、In-Cell、On-Cell三分天下,其中G+F占比最高,2015年达到49.3%,其次是In-cell和On-Cell,合计达到40.6%。WitsView预计,In-cell和On-Cell的市占率将在2016年达到47.8%,而G+F将会降低至44.3%。

3.1.1.G+G、G+F:三层架构,主要搭载于中低端手机

G+G技术由苹果公司开发,应用在iPhone的第一代手机上。G+G触控感应器位于盖板玻璃和显示模组中间,其结构由一块玻璃基板支撑,ITO导电涂层分别镀在玻璃基板两侧,优点是透光率好(因为采用玻璃基板),缺点是厚度较厚,不符合智能手机“轻薄短小”的发展方向,目前,在中低端市场,G+G技术已基本被G+F技术取代;在高端智能手机和平板电脑市场,G+G技术已经基本被OGS、In-Cell和On-Cell技术取代。

G+F触控感应器同样位于盖板玻璃和显示模组中间,其结构由PET薄膜基板支撑,ITO导电涂层镀在PET薄膜表面,而根据ITO导电涂层镀膜位置以及导电薄膜层数不同,又可分为GFF、GF2、G1F等多种规格,以GF2为例,其结构示意图如下。

G+F的优点:成本在所有触控技术中最低且厚度较G+G薄(因为采用PET薄膜基板),目前透光率可以做到与G+G相近。G+F触控技术主要占据了中低端手机的市场份额。

3.1.2.OGS、In-Cell、On-Cell:两层架构,全贴合手机是发展方向

搭载G+G或G+F触控模组的手机有三层架构:盖板玻璃、触控感应器、显示模组。与之不同的是OGS、In-Cell、On-Cell三种技术架构,这三种技术将触控感应器嵌入在盖板玻璃或显示模组内,因此只有“两层”架构:盖板玻璃和显示模组,进而触控面板会变得更薄。

具体来看,OGS技术直接将触控功能感应线路蚀刻于盖板玻璃之上,从而将触摸屏模组中的盖板玻璃和触控感应器结合在一起,减少了一层玻璃或PET薄膜基板,进而达到提高透光率、减少贴合次数、降低触摸屏模组厚度的效果。

In-Cell触控技术将触控感应线路搭载于显示面板内部,在TFT阵列基板与彩色滤色膜之间形成的盒内部嵌入触摸传感器功能,能有效减少光学胶等多种材料的使用,增加透光性的同时减少显示器件的厚度;On-Cell触控技术将感应线路搭载于显示面板的彩色滤光片玻璃上表面,通过在彩色滤光片和偏光片之间形成简单的透明电极图案嵌入触摸屏。区别In-Cell和On-Cell的主要特征在于:In-Cell的触控感应器位于彩色滤光片的下方,On-Cell的触控感应器位于彩色滤光片的上方。

由于搭载OGS、In-Cell、On-Cell触控技术的触控面板只有“两层”架构,符合智能手机向“短小轻薄”的发展方向,因此在TFT-LCD时代各占据一席地位。除“轻薄短小”的用户需求外,全贴合需求的兴起也引导触控技术向OGS、In-Cell、On-Cell三者发展。

所谓全贴合,简单理解就是将盖板玻璃、触控感应器、显示模组三者“粘贴”在一起时是否会有“空隙”,如果有“空隙”,就称为非全贴合,如果没有“空隙”,就成为全贴合。“空隙”即空气层,空气层的存在容易导致手机屏幕进灰,同时会产生显示效果不佳、费电等缺点。由于G+G和G+F技术有三层“架构”,因此无论怎样“粘贴”也会产生一定的空气层,尽管可以用OCA光学胶填补空气层,但依然存在通透性不足,光线反射率增加的问题。而OGS、In-Cell、On-Cell三者技术只有两层“架构”,采用全贴合技术时不会产生空气层,是触控面板未来的发展方向,也是在TFT-LCD时代高端智能手机的标准配置。

注:关于绑定、贴合两个工艺与G+G、G+F、OGS、In-Cell、On-Cell等触控技术之间的关系。

绑定方面。绑定工艺与上述几个触控技术无关。绑定在整个触控面板的生产过程中主要用在两处:第一处用在触控模组中,将FPC和触控IC通过热压方式绑定在玻璃或薄膜基板上;第二处用在显示模组中,将FPC和显示驱动IC通过热压方式绑定在OLED或LCM模组中。其中要注意的是,一般将LCD与背光源结合的过程也称为绑定,但此绑定是贴合的意思。

贴合方面。贴合时一个统称词,是面板生产中的核心工艺,主要分为:1)零组件内部的贴合;2)零组件间的贴合。对于1),例如将偏光片贴在OLED之上,将彩色滤光片贴在液晶之上等;对于2),G+G和G+F中的贴合主要指玻璃盖板、触控模组、显示模组三者之间通过OCA或者OCR进行贴合。OGS把触控模组与盖板玻璃做在一起且触控模组在玻璃盖板下方,因此贴合主要指触控模组与显示模组的贴合,相比于G+G和G+F在零组件间少了1-2次贴合过程,但在零组件内部贴合工艺要求变高。In-Cell和On-Cell同理。

3.2.OLED时代:SuperAMOLED历经市场检验,On-Cell有望崛起

TFT-LCD时代,In-Cell、On-Cell、OGS在主流高端机型上均有配置,其中In-Cell技术由苹果研发,首次应用在iPhone5上,而On-Cell技术由三星主导,应用机型也基本限于三星Galaxy等系列上,2013年之前,In-Cell和On-Cell技术基本被苹果和三星垄断。由于OGS技术将触控感应器嵌入在盖板玻璃中,因此OGS产能主要被盖板玻璃厂商占据,在TFT-LCD三分天下的时代,面板厂商和盖板玻璃厂商之间存在较多博弈。

On-Cell在发展前期由于面板厂商不愿意分享自己的研发动态和技术,在没有触控IC厂商和全贴合触控面板厂商的配合下,On-Cell触控面板几近全军覆没。转机发生在台系液晶面板商取得三星On-Cell技术后,其联合触控IC厂商,分享部分TFT显示驱动技术,并编写出适合TFT显示驱动软件,经过近2年的磨合才慢慢成熟。

In-Cell、On-Cell、OGS各有优势,TFT-LCD时代不存在其中一种技术可以完全胜出的可能,例如在:1)轻薄程度方面。一般来说In-Cell最轻最薄,这也是iPhone使用了金属机身但还能做到极致轻薄的原因之一,OGS则次之,On-Cell比前两者稍差;2)屏幕强度(抗冲击、抗摔)方面。On-Cell最好,OGS次之,In-Cell最差;3)灵敏度方面。OGS的触控灵敏度比On-Cell和In-Cell都要好,但这导致超高的灵敏度很容易发生“跳屏”的现象;4)技术要求方面。In-Cell最难,On-Cell其次,OGS较容易;5)良率方面。之前In-Cell屏幕的良品率较低,很大程度上影响了iPhone5等产品的供货,目前三种技术都可以实现量产。

在OLED时代,我们认为On-Cell触控技术有望异军突起,原因:1)OGS主要由盖板玻璃厂商主导,而OLED时代触控面板厂商更愿意将触控感应器直接做OLED面板中,因此盖板玻璃厂商较TFT-LCD时代的竞争优势降低;2)In-Cell本身工艺难度最高,应用于OLED尚需更多技术需要突破,此外主导In-Cell技术的苹果公司此前一直致力于研究TFT-LCD的应用,对OLED涉及较少;3)仅从优势角度讲,In-Cell相比于On-Cell并不明显,甚至没有优势;4)On-Cell应用于OLED具有天然优势,OLED不需要彩色滤光片,因此触控模组只需嵌入在封装玻璃之上偏光片之下即可,相比应用与TFT-LCD上技术难度反而降低;5)对于触控面板厂家而言,可以整合触控感应器,提升附加值并赚取更高的利润;6)厚度目前最薄,并且可以做成曲面。

目前搭载On-Cell触控技术的OLED面板已经过了市场的考验,2011年三星推出了全球第一款采用SuperAMOLED屏幕的3C产品GalaxyTab7.7(SuperAMOLED即为一种搭载On-Cell触控技术的OLED面板),此后又不断推出SuperAMOLED新品,其中GalaxyS5获得专业的屏幕测试网站DisplayMate给出的高度评价:“迄今为止测试过的性能最佳的智能手机屏幕。”目前SuperAMOLED已经历5年的检验,从不断被质疑到不断改善再到不断被认可,我们不排除在OLED时代On-Cell有望成为未来主流触控技术的可能性。

此外,目前国内手机也开始逐步搭载SuperAMOLED面板,应用趋势不断明朗。

3.3.上游市场:从工艺看设备,贴合邦定设备有望迎来全新变革

3.3.1.前段ITO膜处理:生产设备基本采用进口

触控感应器工艺的第一步是在基板上制作出ITO导电薄膜,主要流程为裁剪、印可剥胶、缩水、曝光、蚀刻、印刷银浆、绝缘印刷等,涉及到的设备有激光裁剪机、丝印机、烘烤机、自动蚀刻机、自动对位丝印机等,目前主要依赖进口,国产设备暂未取得实质性突破。

3.3.2.中段ITO与PET绑定贴合:国产设备取得一定突破

中段制程主要是对ITO导电薄膜进行后续处理以及对ITO导电薄膜和PET面板进行绑定贴合。其中ITO的主要流程为:1)OCA贴合:将OCA贴合到ITO膜表面,以便上下电路贴合或sensor与面板贴合可以黏贴在一起;2)上下电路贴合:将上下电路用对位圈CCD对位,通过贴合的滚轮粘帖在一起;3)Sensor贴ACF:将ACF预压到Sensor的电极头上面;4)FPC热压:通过热压机融化ACF从而将FPC与sensor连接在一起。

PET面板的主要流程为:1)镀加硬膜:在PET面板上镀加强面板强度的膜层;2)镀外观装饰膜:根据客户要求的样式、颜色等,在面板上镀外观装饰膜;3)附OCA光学胶:在镀膜完成后的PET面板上,附上透明的OCA光学胶,准备进入贴合组装工序;4)激光切割:利用精密激光切割,将大片材料切割成为预订尺寸的小片。

PET面板与ITO导电薄膜贴合后再与触控IC连接即制成触控感应器/触控模组,具体流程可参见下面的示意图。

注:此处FPC热压与OLED/LCD模组段FPC热压的区别主要在于:1)绑定对象不同,此处FPC绑定对象为ITO玻璃或薄膜基板,而OLED模组段的绑定对象为OLED/LCD面板;2)接入IC对象不同,此处FPC接入对象为触控IC,而OLED模组段接入对象为显示驱动IC。

触控模组中段工艺涉及到的设备主要有:全自动对位贴合机(贴合ITO上下电路用)、全自动ACF贴合机、全自动FPC邦定机、软膜贴合机(将OCA贴附在PET面板上)、激光切割机等。目前国产设备已经取得一定突破,我们建议重点关注联得装备,联得装备的设备涉及范围较多弹性较大,设备涵盖软膜贴合机、全自动FOG系列设备、FPC邦定机、ACF粘贴机等。

3.3.3.后段整机全贴合流程:关注OLED引起的工艺变革

触控感应器制备完毕后,按照G+G、G+F、OGS、In-Cell、On-Cell不同的触控技术,将触控模组与盖板玻璃(OGS)进行贴合或与显示模组(In-Cell和On-Cell)进行贴合再或者单独成一模组(G+G与G+F)之后分别与盖板玻璃和显示模组进行两次贴合,进而制成一个完整的触控模组。值得关注的点有:1)OLED相比LCM,结构相差较大,因此贴合工艺也不同,要求也更高;2)OLED与LCD发光原理不同,前者电流驱动,后者电压驱动,因此显示驱动IC不同,进而对COG绑定设备提出更高的工艺要求,相比之下FOG绑定设备的弹性要高很多;3)无论是On-Cell、In-Cell还是OGS,其带来的全贴合工艺一定会成为智能手机未来的发展方向,而全贴合工艺难度相比于普通贴合工艺难度加大;4)On-Cell与In-Cell之争,或称三星与苹果之争,无论两者谁将成为未来的主流触控技术,都将促进显示驱动IC与触控IC两者向合二为一方向发展,这同样对贴合工艺提出更高要求。

对于后段整机流程,我们建议重点关注联得装备和鑫三力,联得装备已有针对LCD显示面板全贴合工艺的OCA全自动全贴合设备,OCR贴合机设备、玻璃对玻璃以及薄膜对玻璃等整机全贴合设备,技术储备丰富,弹性较大,重点关注联得装备对OLED工艺更新的跟进情况。鑫三力目前也正在进行新一代全贴合设备的研发,同时公司的邦定设备技术水平在国内领先。

4.盖板玻璃:从2D走向2.5D再走向3D

4.1.2D玻璃逐步被替代,盖板玻璃向弯曲化方向发展

盖板玻璃一般位于触控面板的顶部,主要起保护内部元器件和提升产品美观度的作用。盖板玻璃的形状分为2D、2.5D和3D等,其中2D玻璃就是传统的平面玻璃,没有任何弧形设计;2.5D玻璃则中间是平面的,但边缘是弧形设计;而3D玻璃无论中间还是边缘都采用弧形设计。

随着智能手机厂商越来越在外形和时尚设计方面竞争,舒适的手感和灵敏的触控反应越来越重要。近年来的手机尺寸不断变大,突破5英寸之后,5.5英寸、6英寸、6.44英寸乃至6.8英寸智能手机纷纷活跃在市场上,当原先2D设计的手机后盖和硕大机身组合在一起的时候一方面会显得格格不入,另一方面会使手感缺失。因此为了追求智能手机尽量能够贴合掌心的手感设计,手机厂商一般不会将前后盖设计成一点弧度也没有的造型,这样对于长期将手机握持在手中的用户来说体验并不好,而2.5D玻璃因为有弧度的原因,开始被厂商逐渐采纳。此外2.5D玻璃还具有较为美观、硬度较高、散热性较好等诸多优点。

3D玻璃集成了2.5D玻璃的所有优点,与2.5D玻璃最大的不同点在于3D玻璃能够与柔性OLED完美配合。

2.5D玻璃最先被诺基亚用作触控面板的盖板玻璃,其后三星不断推陈出新,其余厂家纷纷跟进,并逐渐演化成为趋势,而原先的2D玻璃被逐渐替代。2015年三星首次通过S6Edge推出前3D盖板玻璃后2.5D玻璃机身,销量超出预期;2016年一季度三星在S7Edge上又首次采用双面3D玻璃(即前3D盖板玻璃,后3D玻璃机身),随着未来OLED的普及,双面3D玻璃有望成为智能手机的主流配置。

4.2.iPhone8双玻璃机身或将上演王者归来,玻璃市场迎来大幅扩容

如果说iPhone重新定义了手机,那么iPhone4便重新定义了iPhone。2010年iPhone4首次以颠覆性的姿态让全世界体验到了双面玻璃机身,2017年值iPhone十周年纪念,我们预计iPhone8有望再一次回到双面玻璃机身,或将上演王者归来。无论iPhone8采用2.5D玻璃还是3D玻璃,都将引领产业发生变革,此外随着三星对2.5D和3D玻璃在中端机型渗透率的不断提高,我们预计玻璃市场将迎来大幅扩容。

4.2.1.预计2018年2.5D、3D玻璃出货量分别达到9.08亿片、1.63亿片,CAGR分别达到33.11%、92.08%

据全球工业数据与分析机构IHS统计,2015年2D、2.5D、3D玻璃的出货量分别达到10.44亿片、3.85亿片、0.23亿片,分别占比1.6%、26.5%、72.0%。鉴于2.5D玻璃和3D玻璃应用趋势的不断明朗,IHS预计到2018年2.5D玻璃和3D玻璃的出货量将分别达到9.08亿片和1.63亿片,复合增速分别高达33.11%和92.08%,而2.5D玻璃和3D玻璃合计占比也有望从2015年的28.1%上升至2018年的51.8%,超过2D玻璃的48.2%。

4.2.2.预计2016-2018年2.5D、3D玻璃市场空间分别扩容50.54%、371.65%,市场空间分别达到18.23亿美元、12.31亿美元

据全球工业数据与分析机构IHS统计,2015年2D、2.5D、3D玻璃的全球市场空间分别达到20.86亿美元、12.11亿美元、2.61亿美元。IHS预计到2018年2D、2.5D、3D玻璃的市场空间将分别达到11.36亿美元、18.23亿美元、12.31亿美元,分别增长-45.54%、50.54%、371.65%。据此,2D、2.5D、3D玻璃的占比将由2015年的58.6%、34.0%、7.3%分别变为2018年的29.4%、43.5%、27.1%。

4.3.盖板玻璃设备:重点关注精雕机、热弯机以及电主轴设备

4.3.1.2D/2.5D玻璃核心工艺在于精雕,3D玻璃核心工艺在于热弯

盖板玻璃的生产流程一般为:1)对玻璃进行开料、磨边、清洗;2)雕刻、抛光;3)硬化处理;4)丝印、喷涂、镀膜等,此外3D玻璃的生产工艺中还需进行热弯处理。其中涉及的设备主要有CNC数控机床、精雕机、雕铣机、抛光机、镀膜机、热弯机等。

无论是2D还是2.5D玻璃,其生产工艺的核心在于“雕”字,主要设备依赖于精雕机。尽管传统的CNC加工中心机可同时铣削、钻削、镗削、铰削和攻丝等多种功能,但在加工玻璃时用小刀具加工小型模具时效率会变低,成本会升高,因此专门用于小型精密模具雕铣加工的精雕机便由此诞生,其使用小刀具、高速主轴、一体化主轴电机,对刀库进行简化,功能优势集中体现在“雕”,加工小型精密模具时具有高效率、高精密特点,且性价比较高。

3D玻璃在2D和2.5D玻璃基础上,新增热弯工艺。所谓热弯,即是将普通玻璃加热软化,并在模具中成型,最后再经退火制成曲面玻璃。热弯工艺难度极大,现有工艺下温度和精度还难以掌控,导致玻璃受热位置不均匀。此外在热弯之后,3D玻璃还需配备专用的3D曲面抛光设备、3D曲面印刷设备、3D贴合设备等。

4.3.2.设备竞争格局:盖板玻璃厂商与面板厂商博弈加剧,上游电主轴行业关注国内领军企业:昊志机电

目前国内精雕机行业主要生产商为北京精雕、大宇精雕、远洋祥瑞等,占据了精雕机大部分市场份额。

2012年下半年OGS、On-cell、In-cell等技术路线的出现使得触摸屏的生产工序倒置,部分触摸屏厂商不再向玻璃面板厂采购玻璃面板,而自建生产线,因而催生了大量的精雕机设备购置需求。OLED面世后,On-Cell有望崛起,触控面板厂商更愿意自建生产线,这对以OGS技术为主的盖板玻璃厂商造成更大冲击,两者的博弈加剧。我们认为:触控面板厂商与盖板玻璃厂商的博弈加剧将导致双方都对精雕机的需求加大。

从上游来看,精雕机的上游行业是为其提供生产所需要的主要零部件(包括主轴、丝杆导轨、伺服电机等)、结构件(包括大理石、钢材、铝材、铸件等)以及其他配件的行业。目前国内上游行业厂家较为分散,发展相对成熟,属于竞争较为激烈的行业。建议关注精雕机核心零部件电主轴,对应标的为昊志机电昊志机电是国内电主轴行业领军企业,技术实力领先,2009年其玻璃雕铣机电主轴销售量仅为1278支,而2015年销量大幅增长至10861支。目前公司经过长期经营积累,已形成了先进的研发体系,建立了完善的研发平台,积累了高素质的研发团队,掌握了完整的电主轴设计生产相关的技术工艺,研发实力和技术水平达到国内领先水平。目前公司产品面向中高端市场,主要产品的综合性能达到国内领先水平,部分产品可与国际领先品牌直接竞争。公司在精雕机领域的下游客户包括大宇精雕、远洋翔瑞等国内精雕机领军企业。

4.3.3.精雕机:近三年市场空间将突破百亿元,建议关注劲胜精密、田中精机、智慧松德

从智慧松德收购大宇精雕和田中精机收购远洋祥瑞的报告书中可以了解到国内目前用于加工2D和2.5D玻璃的精雕机根据其自动化和智能化程度的不同,价格有所差异,其中自动化精雕机售价约为11万元/台,智能化带CCD视觉定位系统的精雕机约为18万元/台。同时,近年来随着客户对智能专用设备的效率和精度要求的逐步提高,智能化设备需要再加装机械手或组装生产线来形成机器人自动化生产线。报告中15年机器人(机械手)的价格约为3.4万元/个,因而一台单机械手的精雕机价格约为21万元。上述用于加工2D/2.5D玻璃的精雕机为多为四轴及以下,属于中低端设备,测算中取上述设备价格均值约为15万元/台。而随着加工精度和效率要求的不断提高,如3D玻璃的曲面加工,需要精雕机从传统的四轴升级到五轴,目前这类高端精雕机(五轴及以上)的市场价格为普通精雕机价格的2倍左右,约为30万元/台。

国内精雕机设备因其价格低、服务响应速度快等优势,已经成为许多玻璃生产商的首选。精雕机新增需求主要来源于两个方面:一是原有设备使用的更换;二是新增下游市场的需求。目前市场上精雕机的存量约为10万台,若采用生产设备的一般折旧年限10年为更新周期,并假设每年更换设备数量相等,则每年需要更换的原有设备为1万台。随着精雕机自动化率的不断提高,新设备的加工效率必然将会提升,若假定新旧设备的替换比率为1:2,即为保持原有产能不变,每年报废2台精雕机,就需要购置1台新的精雕机。由于更换的新设备既有2.5D玻璃精雕机也有3D玻璃精雕机,故更新一台设备的价格取2.5D和3D玻璃精雕机的均值22.5万元/台,因而每年更换设备而新增的精雕机市场约为11.25亿元。另外,我们根据精雕机的生产效率和未来智能手机出货量对精雕机新增下游市场带来的市场空间进行了测算,具体测算如下:

精雕机的生产效率方面,目前精雕机2.5D玻璃盖板加工的直通率约为70%,单机头精雕机的加工效率约为0.5片/分钟,假设扣除法定节假日后全年工作日为250天,机器的稼动率为80%,那么一台单机头精雕机的2.5D玻璃的年产量约为10万片。由于目前3D玻璃盖板的直通率为30——40%,若取其中间值35%,且不考虑2.5D与3D玻璃加工效率的差异,则一台单机头精雕机的3D玻璃的年产量约为5万片。

未来智能手机出货量方面,IDC统计数据显示2015年全球智能手机的出货量为14.32亿部,年增长率为10%,同时鉴于IDC预测未来智能手机增速将回归至个位数,因而我们假设2016-2018年全球智能手机的增速按每年1个百分点的速度回落依次为9%,8%和7%,在此增速下智能手机2016-2018年的增量依次为1.29亿部、1.25亿部和1.18亿部。由于当前3D玻璃面板还处于萌芽阶段,虽然实际中已经有如三星S7Edge、VivoXplay5和小米Note2d等加以应用,但其市场份额并不高,后续随着3D玻璃加工技术日益成熟,其占比将大幅提升,故我们假设2016年——2018年3D玻璃面板的占比依次为5%、20%和40%。同时,双面玻璃机身的“高颜值”属性使其在手机领域一直受到追捧,加之市场预期明年iPhone8将重回双面玻璃机身,各大厂家可能会纷纷效仿苹果也推出双面玻璃机身的产品,因而市面上双面玻璃手机也将会越来越多,故我们测算了不同的双面玻璃渗透率情况下的对精雕机市场规模。

在假设双面玻璃渗透率分别为25%、40%和70%的情况下,我们得到2016年——2018年精雕机市场空间的合计值依次为45.14亿元、46.51亿元和49.24亿元,具体测算结果见下表:

建议依次关注:劲胜精密、田中精机、智慧松德。

劲胜精密:劲胜精密是国内消费电子精密结构件产品及服务的领先供应商,公司主要客户包括三星、华为、中兴、海尔、夏普、京瓷、英华达、联想等国际知名消费电子厂商。2015年收购我国最大的CNC设备生产商创世纪100%股权后,切入高端装备制造行业。创世纪在消费电子领域优势突出,研发能力可与国际领先企业竞争。目前,创世纪在保持钻铣攻牙机市场已有份额的基础上,同时拓展玻璃精雕机、高光机、2.5D扫光设备、3D热压玻璃设备等新产品,并加强自动化领域业务,伴随未来玻璃面板的广泛应用,其未来业绩增长可期。

田中精机:目前与公司合作的客户包括伟创力集团(Flextronics)、美国库柏工业集团(COOPER)、TDK-爱普科斯公司(TDK-EPC)、日本电产集团(Nidec)、后藤电子株式会社(GOTO)等全球知名企业在内的优质客户。公司在线圈绕线机领域处于国内领先地位,2017年多款智能手机可能配备无线充电设备,公司极有可能进入某知名手机企业的无线充电器线圈设备供应体系,因此公司本部很有可能在2017年迎来业绩拐点。此外,近期公司发布公告拟收购深圳远洋翔瑞55%的股权,远洋祥瑞的精雕机产品各方面性能都处于国内领先水平,其主要客户包括安徽智胜光学(胜利精密子公司)、深圳瑞必达等生产手机盖板玻璃的企业,未来有望获得爆发式增长。

智慧松德:2014年12月智慧松德收购了大宇精雕100%股权,切入到玻璃精雕加工设备领域。大宇精雕是国内专业从事玻璃精雕领域的领先企业,产品主要包括玻璃精雕机、金属高速攻牙钻孔机、蓝宝石智能设备等,广泛用于消费电子类产品的加工,客户主要包括玻璃面板加工厂商和触摸屏加工厂商。凭借大宇精雕在玻璃加工设备领域的技术积累,智慧松德有望率先享受3D曲面玻璃设备国产替代化带来的产业机会。

4.3.4.热弯机:预计2018年市场空间约30亿元,三年CAGR超过100%

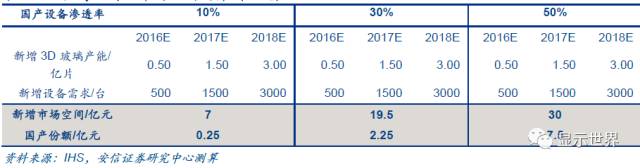

据数控中国论坛数据,目前单台热弯机的产能大约为1000片/天,按照全年工作300天,平均直通率为35%(30%-40%左右,我们取平均值)计算,进而全年产量约为10万片左右,一台国外热弯机售价150万元左右,国产大约在50万元。2015年3D玻璃出货量0.23亿片(IHS数据),则2015年国内热弯机共需要230台,因为2015年国产热弯机尚未成熟,按照国外热弯机价格计算,市场空间约3.28亿元左右。

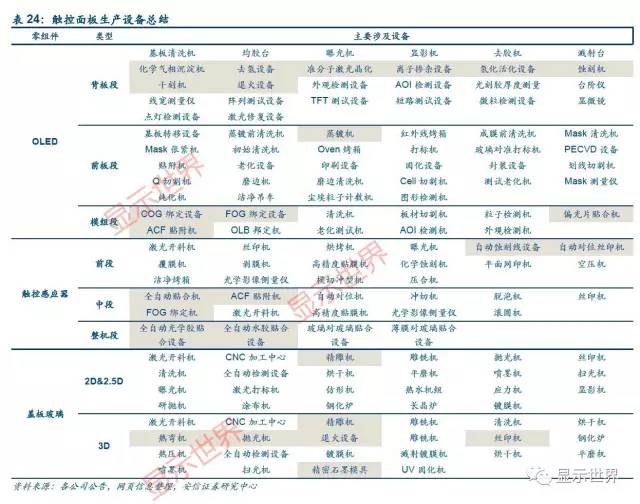

假设苹果等厂商开始大量使用3D玻璃,至2018年出货量达到5亿片。我们假设2016-2018新增加3D玻璃产能分别为:0.5亿片,1.5亿片,3亿片,则对应新增设备需求分别为:500台、1500台、3000台。假设国产设备渗透率2016-2018年分别为:10%,30%,50%,则对应市场空间为:7亿元、19.5亿元、30亿元,其中国产份额对应:2500万、2.25亿、7.5亿元。

表23:热弯机行业市场空间测算(亿元)

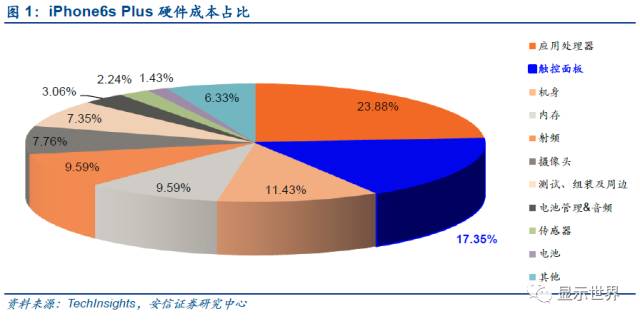

5.控面板生产设备总结

最后,我们将触控面板制备过程中所涉及的主要设备以一张表作为总结,以供投资者查阅参考。其中标注底色的表格指工艺中的重点设备。

.jpg)